Hallo

Ich möchte zur Bewertung vorlegen, möglicherweise um Fehler und Defekte meines Zellschweißgeräts anzuzeigen.

Ich habe keinen Zugang zu professionellen Werkzeugen, daher sieht das Gehäuse so aus, wie es aussieht. Es besteht aus Blechen, die von einem Mikrowellenherd übrig geblieben sind, der vordere Teil besteht aus Sperrholz, da die Verarbeitung einfacher ist.

Was sollte daran geändert werden:

- das Kabel von 25 mm² gegen 35 mm² tauschen

- die Ringklemmen mit einer hydraulischen Presse pressen

- die Aluminiumteile durch Kupferteile im Elektrodengriff tauschen

Anfangsparameter:

1300 W Transformator

Querschnitt der Sekundärwicklung 25 mm²

Spannung der Sekundärwicklung 3,3 V

Schweißstrom an der Sekundärwicklung 750 A (das Messgerät hat eine Skala von bis zu 600 A)

Die Schaltung 40 A und die Elektroden wurden bei aliexpress gekauft.

Aktuelle Parameter:

Spannung der Sekundärwicklung 5V

Schweißstrom an der Sekundärwicklung 910 A.

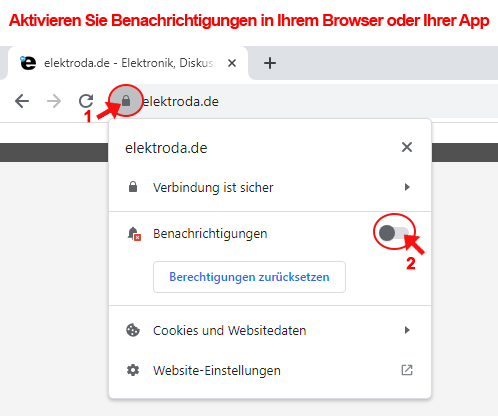

Ein Video zeigt die Herstellung des Schweißgeräts:

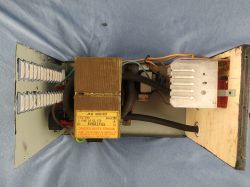

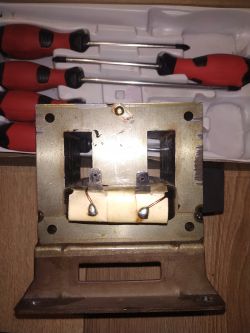

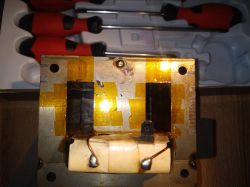

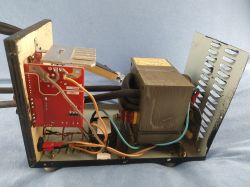

Fotos des Schweißgeräts:

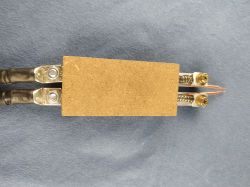

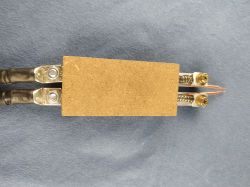

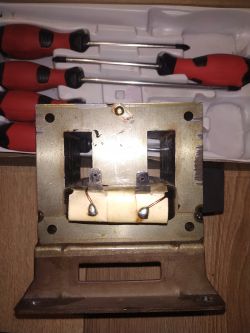

Um den Griff des Schweißgeräts herzustellen, habe ich Aluminium-Flachstäbe, spezielle Schweißelektroden, Federn, Schrauben, Sperrholzplatten und Kunststoff verwendet.

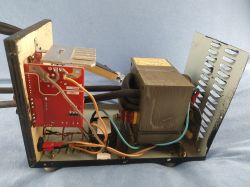

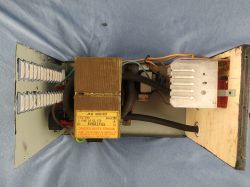

Das Innere des Schweißgeräts

Ich habe die Seitenwand des Schweißgeräts vorübergehend mit Papier (wahrscheinlich Gerste) isoliert, damit sie mit der Steuerung nicht in Kontakt kommt.

Update 9/11/2020.

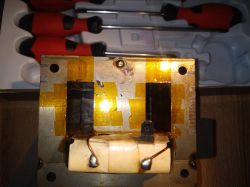

Heute habe ich Änderungen am Schweißgerät vorgenommen. Die Isolierung wurde vom 25 mm² Draht abgezogen, und stattdessen habe ich zwei Schichten Kapton-Klebeband und Papierisolierung (wahrscheinlich Gerste) verwendet. Dank dessen kamen einige weitere Windungen herein und die Spannung stieg auf 5 V.

Update 11.10.2020.

Ich habe alles zusammengebaut, das Ergebnis sind 910 A. Alles, was zu tun bleibt, ist Elektrodengriffe herzustellen und das Projekt ist abgeschlossen.

Ich möchte zur Bewertung vorlegen, möglicherweise um Fehler und Defekte meines Zellschweißgeräts anzuzeigen.

Ich habe keinen Zugang zu professionellen Werkzeugen, daher sieht das Gehäuse so aus, wie es aussieht. Es besteht aus Blechen, die von einem Mikrowellenherd übrig geblieben sind, der vordere Teil besteht aus Sperrholz, da die Verarbeitung einfacher ist.

Was sollte daran geändert werden:

- das Kabel von 25 mm² gegen 35 mm² tauschen

- die Ringklemmen mit einer hydraulischen Presse pressen

- die Aluminiumteile durch Kupferteile im Elektrodengriff tauschen

Anfangsparameter:

1300 W Transformator

Querschnitt der Sekundärwicklung 25 mm²

Spannung der Sekundärwicklung 3,3 V

Schweißstrom an der Sekundärwicklung 750 A (das Messgerät hat eine Skala von bis zu 600 A)

Die Schaltung 40 A und die Elektroden wurden bei aliexpress gekauft.

Aktuelle Parameter:

Spannung der Sekundärwicklung 5V

Schweißstrom an der Sekundärwicklung 910 A.

Ein Video zeigt die Herstellung des Schweißgeräts:

Fotos des Schweißgeräts:

Um den Griff des Schweißgeräts herzustellen, habe ich Aluminium-Flachstäbe, spezielle Schweißelektroden, Federn, Schrauben, Sperrholzplatten und Kunststoff verwendet.

Das Innere des Schweißgeräts

Ich habe die Seitenwand des Schweißgeräts vorübergehend mit Papier (wahrscheinlich Gerste) isoliert, damit sie mit der Steuerung nicht in Kontakt kommt.

Update 9/11/2020.

Heute habe ich Änderungen am Schweißgerät vorgenommen. Die Isolierung wurde vom 25 mm² Draht abgezogen, und stattdessen habe ich zwei Schichten Kapton-Klebeband und Papierisolierung (wahrscheinlich Gerste) verwendet. Dank dessen kamen einige weitere Windungen herein und die Spannung stieg auf 5 V.

Update 11.10.2020.

Ich habe alles zusammengebaut, das Ergebnis sind 910 A. Alles, was zu tun bleibt, ist Elektrodengriffe herzustellen und das Projekt ist abgeschlossen.

Cool? DIY-Rangliste