LED-Glasuhr mit ESP8266 und LED SK6812 mini-E

Hallo

Ich präsentiere eine weitere Uhr aus meiner Sammlung.

Die Blockformen waren mir etwas zu langweilig und ich habe mir so etwas ausgedacht.

Wir alle sind fasziniert von Röhrendisplays aus einer vergangenen Ära, aber leider sind ihre Preise etwas unerschwinglich und es gibt im Grunde nichts, was sie ersetzen könnte. Das Ziel des Projekts war es, zumindest eine minimale Annäherung an die Stimmung von Röhrendisplays zu erreichen. Alles in allem ist dabei eine recht ungewöhnliche Kreation herausgekommen

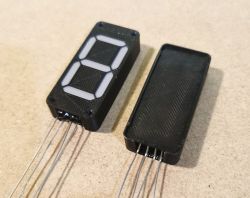

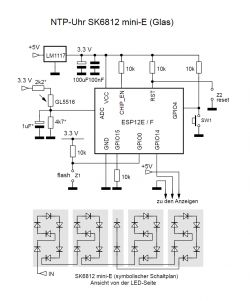

Aufgrund der geringen Größe des Displays wurden die Mini-E-LEDs SK6812 (2,8x 3 mm) im Design verwendet. Diese LEDs können ähnlich wie die WS2812 adressiert werden. Dadurch wurde natürlich die Anzahl der Drähte, die ein einzelnes Display verbinden, auf vier begrenzt.

Die meisten Komponenten wurden ausgedruckt. Die Glasröhren habe ich aus Reagenzgläsern mit einem Durchmesser von 25 mm gewonnen. Ich habe auch nach einem größeren Durchmesser gesucht, aber es sind nur Flaschen und Gläser.

Ich habe die Reagenzgläser auf eine Länge von 80 mm zugeschnitten. Das Schneiden erfolgte mit einem Mini-Schleifer mit einer Diamantscheibe. Zuerst ein Kratzer rundherum und dann reichen 2-3 Runden.

Die Elektronik besteht aus einer Handvoll Komponenten. Das Herzstück ist der ESP8266. Die angezeigte Zeit wird von NTP-Servern übernommen.

Prototyp der Anzeigen. Ziffernhöhe 30 mm. Ich habe versucht, einen Getter zu simulieren, aber ohne Erfolg.

Beschreibung der Bauweise

Die Ausdrucke aus FDM-Druckern sehen nicht sensationell aus. Damit ein gedruckter Körper schön aussieht, ist eine weitere Bearbeitung erforderlich.

Unterbau

Ich beginne mit der Bearbeitung des Unterbaus, indem ich Klebefolie auf die Oberseite auftrage.

Die Fläche ist nicht allzu groß, so dass es keine Probleme gab.

Nach dem Verkleben schneide ich die Folie grob entlang der Umrisslinie des Unterbaus zu. Ich beginne mit dem Schleifen an den Kanten – vorne oben und seitlich oben –, bis die Folie abgerieben ist.

Beim Schleifen der Vorderseite und der Seiten muss man auf den Rand der selbstklebenden Folie achten und die Kante ab und zu brechen.

Nach dem Schleifen der Vorderseite schnitt ich die Löcher mit einem Messer aus.

Die Vorderseite ist nach dem Schleifen grau. Um die Farbe wiederherzustellen, wird sie mit dem in Flüssigsilikon befeuchteten Tuch abgewischt. Meiner Meinung nach sieht das Ergebnis besser aus als Filamentfaden.

Nun kann man die Sockel gemäß der Zeichnung einkleben. Man muss auf die Aussparungen im Inneren des Sockels und auf die Naht achten, so dass sie sich auf der Rückseite befindet.

Man kann die Naht auf benachbarte Sockel ausrichten, dies ist jedoch eine Auswahl der Slicer-Einstellungen.

Einbau der Anzeigen

Ich habe die LED-Leitungen vor der Montage nach unten gebogen.

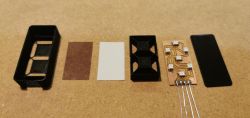

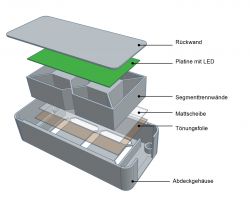

Die Segmenttrennwände der Ziffern sind zur besseren Lichtstreuung mit weißer Folie beklebt. Sie können auch gestrichen werden.

Elemente des Zifferngehäuses.

Montagereihenfolge. Alle Elemente werden mit Einrasten zusammengebaut (kein Kleber).

Die Rückwand kann in weißem oder transparentem Kunststoff gedruckt werden. Dies führt zu einem leichten Leuchten auf der Rückseite der Uhr.

Zusammengebaute Ziffern.

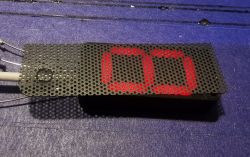

Das Abdecknetz muss vor dem Zuschneiden bei eingeschaltetem Display aufgelegt werden, um die optimale Position der Löcher im Verhältnis zu den Displaysegmenten zu wählen.

Zusammenbau

Test vor der Endmontage. Farbwiedergabe leider schlecht, wie im Film üblich.

Die auf die Leiterplatte gelöteten Displays werden von der Unterseite des Unterbaus aus montiert. Die müssen lediglich hineingeschoben werden.

Hier gibt es keine Befestigung.

Schließlich wird eine Hauptplatine angebracht, um die Leiterplatten der Displays anzudrücken.

Die Sockel der „Röhren“ haben aufgrund des unterschiedlichen Durchmessers der Reagenzgläser ein leichtes Spiel. Damit die Gläser fest sitzen, habe ich Isolierband verwendet.

Die Seitenwände sind ebenfalls gedruckt, aber darauf ist eine Möbelfolie aufgebügelt. Zum Schluss werden sie auf den schwarzen Unterbau geklebt.

Schaltplan

Reagenzglas schneiden

Das abgeschnittene Stück beträgt nicht einmal 10 mm. Um es schwieriger zu machen

Sonstige Bemerkungen

Die Leiterplatte für Ziffern und Doppelpunkt - 0,6 mm dick. Die restlichen 1 mm.

Alle Teile wurden mit PLA auf Glas mit einem 0,4 mm Kopf gedruckt.

Ich habe zwei Slicer verwendet. Cura 4.13.0 und Prusa 2.8.1

ArduinoIDE-Quellcode, STL- und PDF-Dateien der Leiterplatte für den Thermotransfer beigefügt.

Und ich denke, das war's. Grüße

Kommentare