Für ein effizientes Löten reicht in den meisten Fällen ein Lötkolben mit einstellbarer Spitzentemperatur und ein Lot mit Flussmittel aus. Früher war es hauptsächlich ein Lot mit dem Zusatz von Blei, jetzt können wir auch die bleifreie Version verwenden. Es ist wert, mehrere Sorten von Lot mit verschiedenen Durchmessern (z. B. 0,25 mm und 0,7 mm) zu haben. In der kleinen Amateurelektronik reicht in den meisten Fällen ein Lot mit Flussmittel aus, manchmal ist Kolophonium von Nutzen.

Welche Methoden haben Sie für effizientes Löten?

Bei größeren, leicht oxidierten Oberflächen und dickeren Drähten, die aus dünnen Drähten bestehen, ist Kolophonium nützlich, womit wir versuchen, gelötete Oberflächen zu "befeuchten". Kolophonium ist geeignet, um damit die Entlötlitze zu überziehen, wenn wir das überschüssige Zinn von der Leiterplatte entfernen möchten. Wir legen einfach die Entlötlitze auf und bewegen sie auf der Oberfläche der Leiterbahn. In Notfällen können wir anstelle einer Entlötlitze ein Kupfergeflecht aus einem Koaxialkabel verwenden. Größere Zinnmengen können mit einer Entlötpumpe, einer beheizten Entlötpumpe oder einem Entlötgerät mit eingebauter Pumpe entfernt werden.

Während des Lötens von SMD kann Lotpaste nützlich sein, so ein Zinn in Paste. Wir tragen die Paste auf die Lötstelle auf, dann die SMD-Komponenten, heizen die Platte in der Minikammer oder als letzter Ausweg mit einem Heißluftlötkolben auf. Es ist schwierig, diesen Prozess ohne die richtigen Werkzeuge zu steuern, aber Sie können gute Ergebnisse erzielen, wenn Sie es etwas üben. Bei der Serienfertigung werden Metallvorlagen verwendet, die ein einfaches Auftragen der Paste auf die entsprechenden Stellen der Leiterplatte ermöglichen.

Wenn viele kleine SMD-Pins gelötet werden, ist Flussmittel (no clean) hilfreich, was zusammen mit der Lötmaske ein "Kleben" von Zinn an kleinen SMD-Pins verhindert. Flüssige Flussmittel sind in Flaschen mit einem Pinsel oder in Form eines "Markers" erhältlich. Sie sind aggressiver als Kolophonium und es ist für eine gute Belüftung zu achten.

Sehr selten verwende ich eine Lotpaste, sie ermöglicht ein reibungsloses Löten größerer Metallflächen (z. B. HF-Abschirmkästen). Lötpasten sind Flussmittel mit größerer Aggressivität als Kolophonium, wenn man Flussmittelrückständen nicht enfernt, kann es zu Korrosion führen.

Lötfett ist eine Art aggressives Flussmittel zum Löten von Kupfer, Messing, verzinkten Blechen. Ich habe dieses Flussmittel nie benutzt und als ich zum ersten Mal in der Werkstatt eine Box mit diesem Flussmittel fand, vermutete ich, dass es ein Scherz war und das Etikett wurde auf dem Drucker des Unternehmens gedruckt. Es stellte sich heraus, dass das Produkt echt ist, und ich wusste es einfach nicht. Genauso habe ich keine Erfahrung zum Beispiel mit Lötsäuren, die nicht in kleinen Elektronikgeräten verwendet werden, aber sie sollen das Verbinden u. a. von vernickelten Oberflächen erleichtern.

und das Etikett wurde auf dem Drucker des Unternehmens gedruckt. Es stellte sich heraus, dass das Produkt echt ist, und ich wusste es einfach nicht. Genauso habe ich keine Erfahrung zum Beispiel mit Lötsäuren, die nicht in kleinen Elektronikgeräten verwendet werden, aber sie sollen das Verbinden u. a. von vernickelten Oberflächen erleichtern.

Welche Methoden verwenden Sie beim Löten?

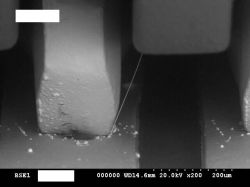

Als Kuriosität möchte ich noch hinzufügen, dass das Löten von emaillierten dünnen Drähten die Verwendung von Aspirin erleichtert hat. Diese dünnen Drähte, die in den Spulen verwendet werden, waren schwer zu verzinnen und zu löten. Das Abreiben mit einem Draht und einem Lötkolben über Aspirin erleichterte das Löten. Man musste auf die beißenden Rauchwolken achten. Das folgende Video zeigt die Verwendung von Aspirin zur Erleichterung der Verzinnung eines dünnen Wickeldrahtes:

Film mit einem Taschenrechner aufgenommen

Welche Methoden haben Sie für effizientes Löten?

Bei größeren, leicht oxidierten Oberflächen und dickeren Drähten, die aus dünnen Drähten bestehen, ist Kolophonium nützlich, womit wir versuchen, gelötete Oberflächen zu "befeuchten". Kolophonium ist geeignet, um damit die Entlötlitze zu überziehen, wenn wir das überschüssige Zinn von der Leiterplatte entfernen möchten. Wir legen einfach die Entlötlitze auf und bewegen sie auf der Oberfläche der Leiterbahn. In Notfällen können wir anstelle einer Entlötlitze ein Kupfergeflecht aus einem Koaxialkabel verwenden. Größere Zinnmengen können mit einer Entlötpumpe, einer beheizten Entlötpumpe oder einem Entlötgerät mit eingebauter Pumpe entfernt werden.

Während des Lötens von SMD kann Lotpaste nützlich sein, so ein Zinn in Paste. Wir tragen die Paste auf die Lötstelle auf, dann die SMD-Komponenten, heizen die Platte in der Minikammer oder als letzter Ausweg mit einem Heißluftlötkolben auf. Es ist schwierig, diesen Prozess ohne die richtigen Werkzeuge zu steuern, aber Sie können gute Ergebnisse erzielen, wenn Sie es etwas üben. Bei der Serienfertigung werden Metallvorlagen verwendet, die ein einfaches Auftragen der Paste auf die entsprechenden Stellen der Leiterplatte ermöglichen.

Wenn viele kleine SMD-Pins gelötet werden, ist Flussmittel (no clean) hilfreich, was zusammen mit der Lötmaske ein "Kleben" von Zinn an kleinen SMD-Pins verhindert. Flüssige Flussmittel sind in Flaschen mit einem Pinsel oder in Form eines "Markers" erhältlich. Sie sind aggressiver als Kolophonium und es ist für eine gute Belüftung zu achten.

Sehr selten verwende ich eine Lotpaste, sie ermöglicht ein reibungsloses Löten größerer Metallflächen (z. B. HF-Abschirmkästen). Lötpasten sind Flussmittel mit größerer Aggressivität als Kolophonium, wenn man Flussmittelrückständen nicht enfernt, kann es zu Korrosion führen.

Lötfett ist eine Art aggressives Flussmittel zum Löten von Kupfer, Messing, verzinkten Blechen. Ich habe dieses Flussmittel nie benutzt und als ich zum ersten Mal in der Werkstatt eine Box mit diesem Flussmittel fand, vermutete ich, dass es ein Scherz war

Welche Methoden verwenden Sie beim Löten?

Als Kuriosität möchte ich noch hinzufügen, dass das Löten von emaillierten dünnen Drähten die Verwendung von Aspirin erleichtert hat. Diese dünnen Drähte, die in den Spulen verwendet werden, waren schwer zu verzinnen und zu löten. Das Abreiben mit einem Draht und einem Lötkolben über Aspirin erleichterte das Löten. Man musste auf die beißenden Rauchwolken achten. Das folgende Video zeigt die Verwendung von Aspirin zur Erleichterung der Verzinnung eines dünnen Wickeldrahtes:

Film mit einem Taschenrechner aufgenommen

Cool? DIY-Rangliste